Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Las técnicas avanzadas de sinterización y la ingeniería de microestructura abren nuevas posibilidades para soluciones de corte personalizadas en aplicaciones de petróleo y gas, geotermia y minería.

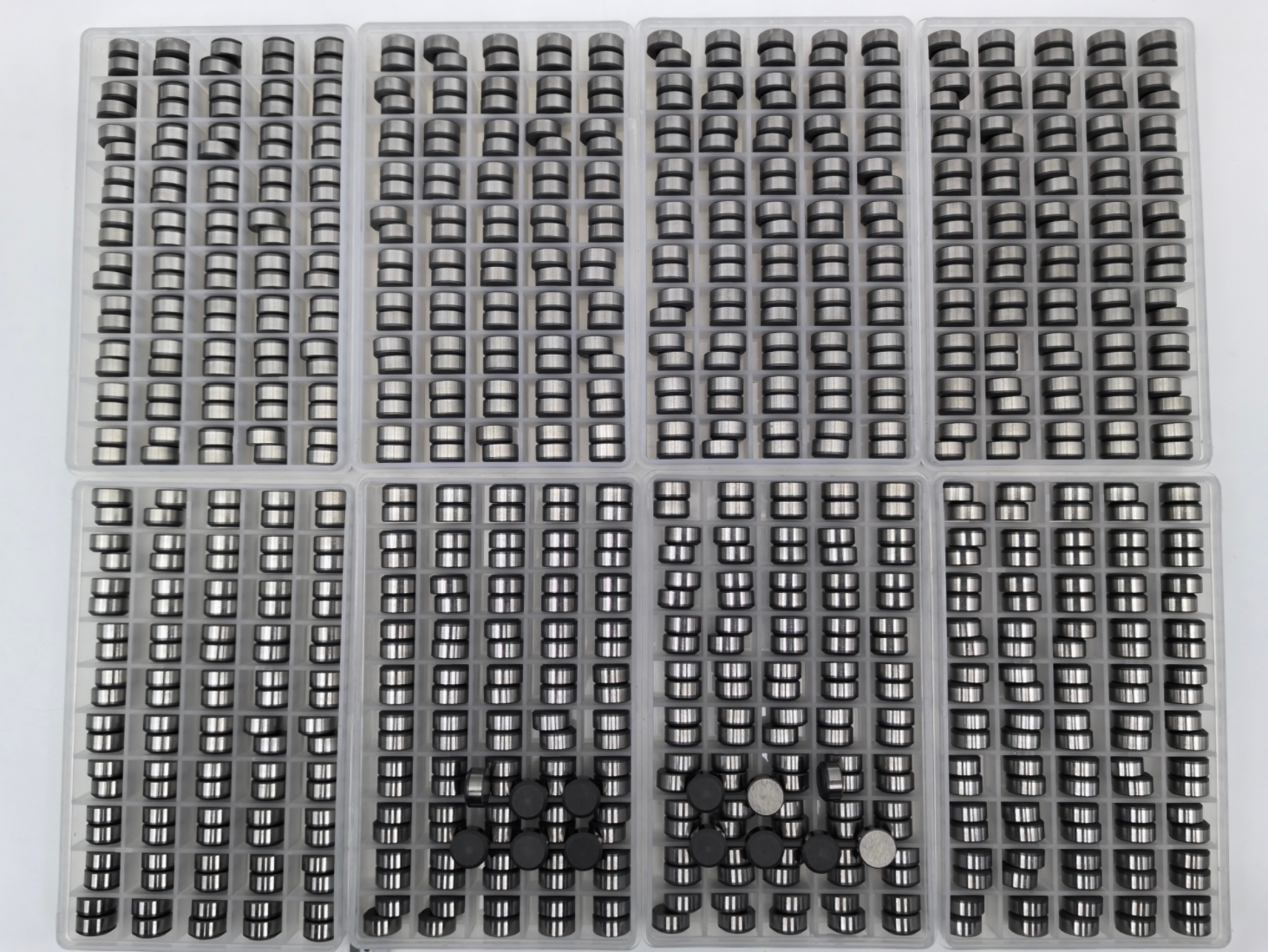

La elección entre cortadores de PDC gruesos (p. ej., capa de diamante de 2 a 4 mm) y delgados (p. ej., 0,5 a 0,7 mm) depende de un equilibrio entre resistencia al impacto y resistencia al desgaste abrasivo . Las capas de diamante más gruesas, obtenidas mediante sinterización avanzada de alta presión (hasta 8 GPa), destacan en formaciones duras y abrasivas como granito o rocas intercaladas. Por ejemplo, los cortadores gruesos con forma de Stinger™ reducen la fuerza de corte promedio en un 46,14 % y el consumo de energía en un 34,09 % en comparación con los cortadores PDC convencionales, aprovechando la tensión de tracción en lugar de la tensión de corte para la fragmentación de la roca. Por el contrario, los cortadores más delgados, que a menudo utilizan granos de diamante más finos, priorizan la resistencia al desgaste para un rendimiento constante en formaciones homogéneas y menos desafiantes.

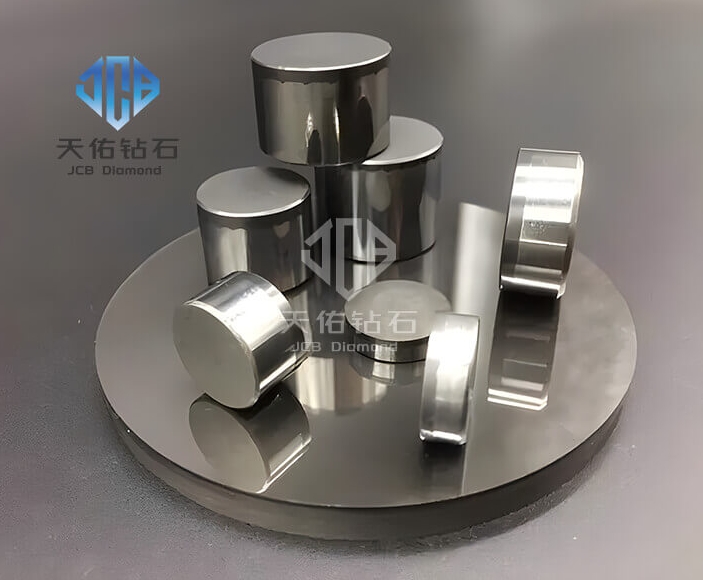

La producción de cortadores de PDC comienza con la síntesis de micropolvo de diamante (0,5 a 30 μm) y aglutinantes (p. ej., Co, TiC o aditivos cerámicos) en condiciones extremas:

Sinterización a alta presión : a 5–10 GPa y 1000–2000 °C, las partículas de diamante forman una estructura de enlace DD con aglutinantes metálicos que llenan los espacios intersticiales. Las capas más gruesas requieren presiones más altas (hasta 8 GPa) para mejorar la densidad del diamante y la unión entre partículas, aunque esto puede aumentar la tensión residual.

Procesamiento posterior a la sinterización : los pasos críticos incluyen el mecanizado por descarga eléctrica (EDM) para dar forma, soldadura fuerte al vacío (por debajo de 700 °C) para evitar la grafitización y pulido con diamante con muelas unidas con resina o tecnología EDG para lograr el filo de los bordes (Ra ≤0,4 μm).

Ingeniería de microestructura : innovaciones como mezclas de diamantes multimodales , interfaces no planas y lixiviación (eliminación de cobalto para reducir la degradación térmica) optimizan tanto la resistencia al impacto como al desgaste. Por ejemplo, las mesas de diamante en capas combinan núcleos de grano grueso (para mayor dureza) con superficies de grano fino (para resistencia al desgaste).

Gestión térmica : los cortadores más gruesos con capas de diamante lixiviados soportan temperaturas superiores a 800 °C, lo que mitiga la propagación de microfisuras y la formación de grafito. Las superficies pulidas reducen aún más el calor de fricción, lo que prolonga la vida útil de la herramienta.

Mecanismos de corte : Los cortadores gruesos y con forma (p. ej., diseños Stinger) producen astillas de roca más grandes y trayectorias en forma de "V", lo que reduce la energía mecánica específica (MSE). En la perforación geotérmica, emulan la trituración de cono de rodillo mientras mantienen el corte estilo PDC, lo que aumenta la ROP en entornos de alto WOB.

Compensaciones : Los cortadores más delgados, aunque menos resistentes a los impactos, minimizan las tensiones residuales y son ideales para la perforación en estado estable en formaciones uniformes.

Perforación de petróleo y gas : las brocas PDC , que representan entre el 75% y el 80% del mercado mundial de brocas, aprovechan los cortadores gruesos para formaciones profundas de roca dura (por ejemplo, yacimientos marinos y de esquisto). Las variantes más delgadas dominan en estratos más suaves y consistentes.

Geotermia y minería : los cortadores de PDC gruesos demuestran un rendimiento superior en entornos de alta vibración, como los pozos geotérmicos, donde la resistencia al impacto es fundamental. En minería, las cortadoras de espesor medio equilibran la velocidad y la durabilidad para las operaciones de corte de carcasa.

Usos emergentes : Los diseños híbridos (por ejemplo, brocas Crush & Shear) combinan cortadores gruesos y delgados para abordar litologías complejas, mientras que las variantes con nanorrevestimientos mejoran la estabilidad térmica para perforaciones ultraprofundas.

El mercado de cortadores de PDC (que se prevé alcanzará los 1430 millones de dólares en 2032) dará prioridad a los diseños para aplicaciones específicas . Las tendencias clave incluyen:

Materiales avanzados : Diamante nanopolicristalino (NPD) y distribuciones de grano de diamante personalizadas para aumentar simultáneamente la resistencia al desgaste y al impacto.

Integración digital : modelado impulsado por IA de interacciones cortador-roca para diseños de brocas optimizados.

Sostenibilidad : Cortadores para perforación geotérmica y centrada en ESG, que reducen el consumo de energía a través de un menor MSE.

Conclusión

El debate entre cortadores de PDC gruesos y delgados no tiene que ver con la superioridad sino con el ajuste contextual. A medida que evolucionan las tecnologías de sinterización y la ingeniería de microestructuras, la industria avanza hacia soluciones híbridas que disuelven las compensaciones tradicionales, permitiendo una eficiencia sin precedentes en los sectores de energía y minería.

Contactar proveedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.